Внедрение бережливого производства в калининградскую группу компаний «За Родину» помогло повысить эффективность работы всех подразделений. Об этом сообщил главный инженер рыбзавода «За Родину» Игорь Кобзарев по итогам международного аудита пищевой безопасности, который прошёл на предприятии. По результатам проверки технического состояния оборудования, помещений и технологического процесса аудиторы дали высокую оценку всем процессам.

В чём заключались инструменты бережливого производства, обеспечившие повышение эффективности деятельность предприятия и качества выпускаемой продукции? Раньше, как отметил Игорь Кобзарев, на рыбзаводе существовала проблема с учётом выполненного ремонта и прогнозом на ближайший период.

Работы велись по старинке с использованием специальных журналов. Нередко механики-наладчики или упрощали процесс, или записывали в эти журналы не все данные. Были случаи, когда записи осуществлялись, но ничего не делалось. «Недообслуженное и недоремонтированное оборудование, как правило, преждевременно выходило из строя, что наносило прямой ущерб компании», — отметил Игорь Кобзарев.

Работы велись по старинке с использованием специальных журналов. Нередко механики-наладчики или упрощали процесс, или записывали в эти журналы не все данные. Были случаи, когда записи осуществлялись, но ничего не делалось. «Недообслуженное и недоремонтированное оборудование, как правило, преждевременно выходило из строя, что наносило прямой ущерб компании», — отметил Игорь Кобзарев.

Оборудование на рыбзаводе «За Родину» стоит непростое. Сейчас здесь действуют 10 производственных технологических линий по выпуску консервов общей производительностью до 120 млн банок в год. Установлено оборудование таких известных мировых производителей, как Steriflow, Cabinplant. Jk Somme, Dana-Technology. Рыбоперерабатывающий проект подобного масштаба является уникальным не только для Калининградской области, но и для Северо-Западного федерального округа.

Проблему со своевременным и полным ремонтом оборудования надо было решать. Для этого на предприятиях обычно используют систему «1С: ТОиР», которая и предназначена для таких нужд. Однако она достаточно сложна в работе, особенного для неподготовленных пользователей.

Необходимо было адаптировать эту систему под нужды предприятия и по возможности упростить, создав понятный и удобный интерфейс. Партнёром ГК «За Родину» выступила калининградская IT-компания «Продман».

Наши партнёры из компании «Продман» по нашему заказу разработали архитектуру программного решения, дополнили продукт монитором управления ремонтами при помощи web-технологий, разработали мобильное приложение для сменных механиков, после чего она стала полностью соответствовать нашим задачам. Все выполнено в кратчайшие сроки и с высоким качеством, — сказал Игорь Кобзарев.

Генеральный директор компании «Продман» Павел Попов подчеркнул, что успех данного проекта — это заслуга всех сотрудников ГК «За Родину».

Нам удалось довольно сложный процесс сделать простым. «1С: ТОиР» как самостоятельная система сложна для восприятия даже подготовленному пользователю, но в данном случае был создан продукт, который прост и удобен в обращении. Я бы хотел отметить высокую поддержку со стороны компании в части реализации этого проекта, от руководства, от всех работников, которые были вовлечены, — отметил Павел Попов.

Итак, что было сделано? Нужно было регламентировать все действия по ремонту оборудования, обязательно отследить порядок их выполнения, а затем обеспечить подтверждение. Чтобы сформировать в автоматическом режиме годовой план планово-предупредительных работ, были созданы технологические карты. Этим занимались специалисты службы главного инженера. Затем технологические карты были оцифрованы. Эти работы как раз и выполнила компания «Продман». Технологические карты сведены программным продуктом для автоматического формирования и визуализации годового плана планово-предупредительных работ.

После этого необходимо было на основании годового плана ремонта сформировать сменное задание для персонала на каждый день. Этим тоже занималась компания «Продман», которая разработала продукт.

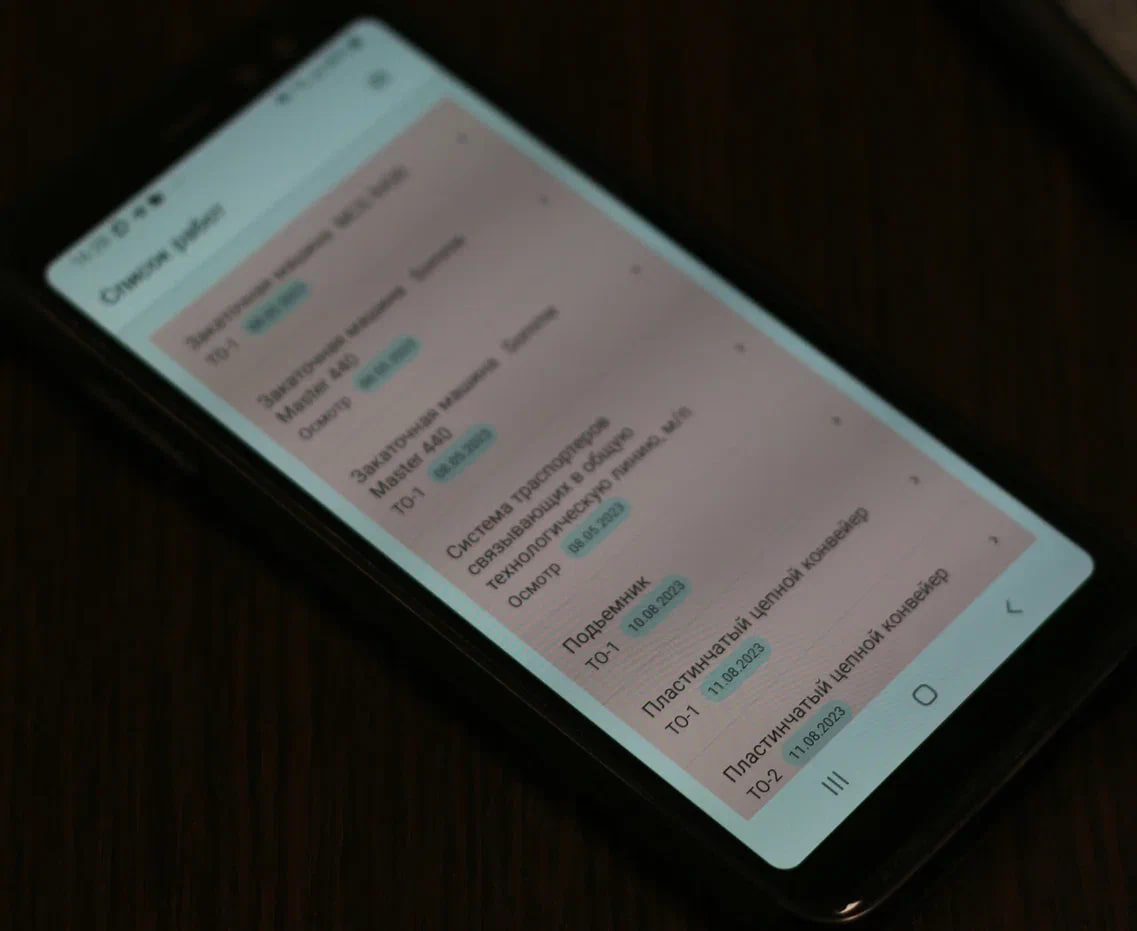

Сменным механикам были выданы специальные смартфоны с определённым программным функционалом. Теперь каждая смена, заступая на работу, просто открывает этот гаджет, и у них высвечивается задание, что им необходимо обязательно сделать: смазку каких узлов провести, какие осмотреть, какие заменить подшипники и др. Но самое главное, что после выполнения этой работы наладчик должен доложить о выполнении, а сменный механик фотографией должен подтвердить, что эта работа исполнена.

Мы всегда точно знаем, что мы должны сделать в опредёленный период времени: за неделю, месяц, за полугодие, за год. Кроме того, по нашему запросу в программе есть возможность дополнительных внеплановых заданий по ремонту оборудования. Вроде бы звучит очень просто. Успех зависит только от одного: мы должны в программе работать ежедневно, без каких-либо пропусков. Пропустили — у нас нарастает целый список невыполненных заданий. Благодаря опять же этой программе у меня высвечивается сразу красный флажок, что механики не работают, что-то не сделано. Таким образом, повышается контроль и эффективность, — рассказал Игорь Кобзарев.

Как отметил главный инженер рыбзавода, в связи с тем, что оборудование стало обслуживаться по плану, существенно снизилась аварийность. В производстве одна неисправность может привести к другим. К примеру, из-за выхода из строя подшипника может сгореть электродвигатель.

«Теперь же у нас снижаются затраты на ремонт оборудования. Если в 2022 году мы потратили 3,5 млн рублей на ремонт электродвигателей, то по итогам 9 месяцев 2023 года эта цифра составляет 400 тысяч. Если предположить, что в целом за год может быть около 500 тысяч, получается, что стоимость работ на перемотку электродвигателей сократилась в семь раз», — отметил Игорь Кобзарев.

Вот так внедрение бережливого производства напрямую повлияло на улучшение экономических показателей компании. Сократились простои оборудования — выросли объёмы выпуска продукции и повысилось его качество. Ведь когда оборудование выходит из строя, неизбежны нарушения технологии.

Теперь в компании «За Родину» решают следующую задачу — введение учёта расходных материалов. Для этого будет сформирован список неснижаемого остатка запасных частей и приборов. Если в процессе ремонта этот уровень снизится, то автоматически будет подана заявка на его восполнение.

«Тогда мы будем точно знать, что и сколько нам нужно на весь год, и сможем анализировать, почему мы потратили больше или меньше. Самое главное, данная программа — живая, она не статичная. По результатам её работы мы имеем возможность понимать, допустим, увеличивать межремонтные сроки оборудования или наоборот сокращать. Если у нас в межремонтный срок оборудование вышло из строя, это значит, что оборудование надо обслуживать чаще, и наоборот», — подчеркнул Игорь Кобзарев.

Бережливое производство по достоинству оценили и работники компании, которые поначалу с недоверием отнеслись к новшеству, опасаясь, что это заставит их делать двойную работу: по старинке и по-новому.

«Но все страхи оказались напрасными, — говорит старший механик рыбоконсервного цеха №1 Артём Стенько. Но-новому работать гораздо проще и быстрее. Лично мне стало намного легче выполнять задания».

Артём Стенько, кстати, не только первым на рыбзаводе освоил новую технологию, но и стал наставником, обучая своих коллег. И за это решением руководства ему выплатили хорошую премию.

ООО «Продман», ИНН 3906387320